Korábbi posztunkban egyből belecsöppentünk a 3D nyomtatás egyik ipari szakaszába, a kompozit nyomtatás témájába, viszont fontos kitérnünk arra, hogyan is lesz egy gondolatból kézzelfogható, szemmel látható végtermék.

Ebben a blogbejegyzésben az FDM (Fused Deposition Modeling) / FFF (Fused Filament Fabrication), azaz szálhúzásos technológia folyamatairól lesz szó. Ez a technológia azt jelenti, hogy egy dobról letekert, szilárd halmazállapotú filament szálat olvasztunk meg, melyet nagy nyomással préselünk át egy szűkített végű fúvókán. Ez kihűlve megszilárdul, ezáltal alkotva meg a végterméket. Így hangzik röviden-tömören a folyamat, de merüljünk el kicsit részletesebben abban, hogyan is zajlik.

Álmodni is tudni kell

Az már egy nagyon jó kiindulási alap, ha valakinek van egy jó ötlete, amit meg szeretne valósítani és ki szeretne nyomtatni, azonban már a folyamat legelején nagyon alaposan át kell gondolni, hogy egészen pontosan mi is az, amit el akarunk készíteni, és mire szeretnénk majd használni a végterméket. Ugyanis a felhasználás módja meghatározza a technológia kiválasztását. Például, ha egy nagyon szép szobrot szeretnénk készíteni, akkor a szálhúzásos technológia helyett jobb választás a resin bázisú SLA nyomtatás; ha valami rugalmas végterméket szeretnénk, ideálisabb lehet a por alapú, lézer-szinterezéses eljárás, azaz az SLS technológia. Persze mindkét példa esetében használhatunk szálhúzásos technológiát, viszont ez kompromisszumokkal járhat.

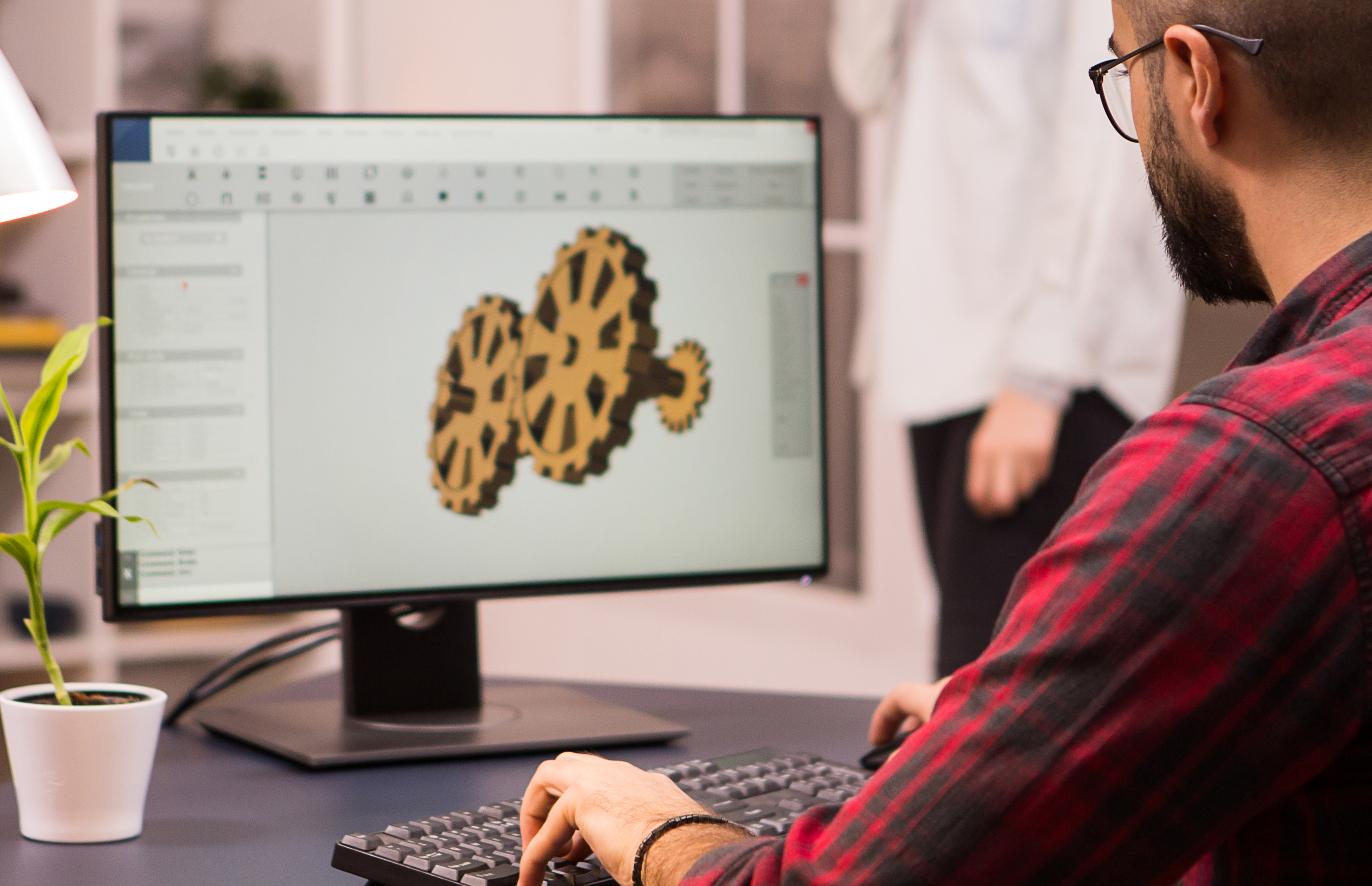

Modellezés

Amint biztosak vagyunk abban, hogy a nyomtatni kívánt munkadarabhoz a legideálisabb technológia az FDM/FFF (szálhúzásos) lesz, először el kell készítenünk a termék 3D modelljét valamilyen számítógépes szoftver segítségével. Lehetőség szerint olyan szoftvert válasszunk, amely képes .stl formátum exportálására, mert a későbbiekben használt szeletelő szoftver ezen kiterjesztésű fájlokkal tud dolgozni. Külön hasznos a CAD szoftverek speciális tulajdonsága: a terhelés vizsgálat. A vizsgálatok során szimulációt készíthetünk arról, hogy az adott munkadarabra ható igénybevételek milyen feszültségeket keltenek a testben, így szükség szerint módosíthatjuk a modellünket, illetve meghatározhatjuk a következő pontunk egyik fontos tényezőjét, a nyomtatás orientációját.

Szeletelés

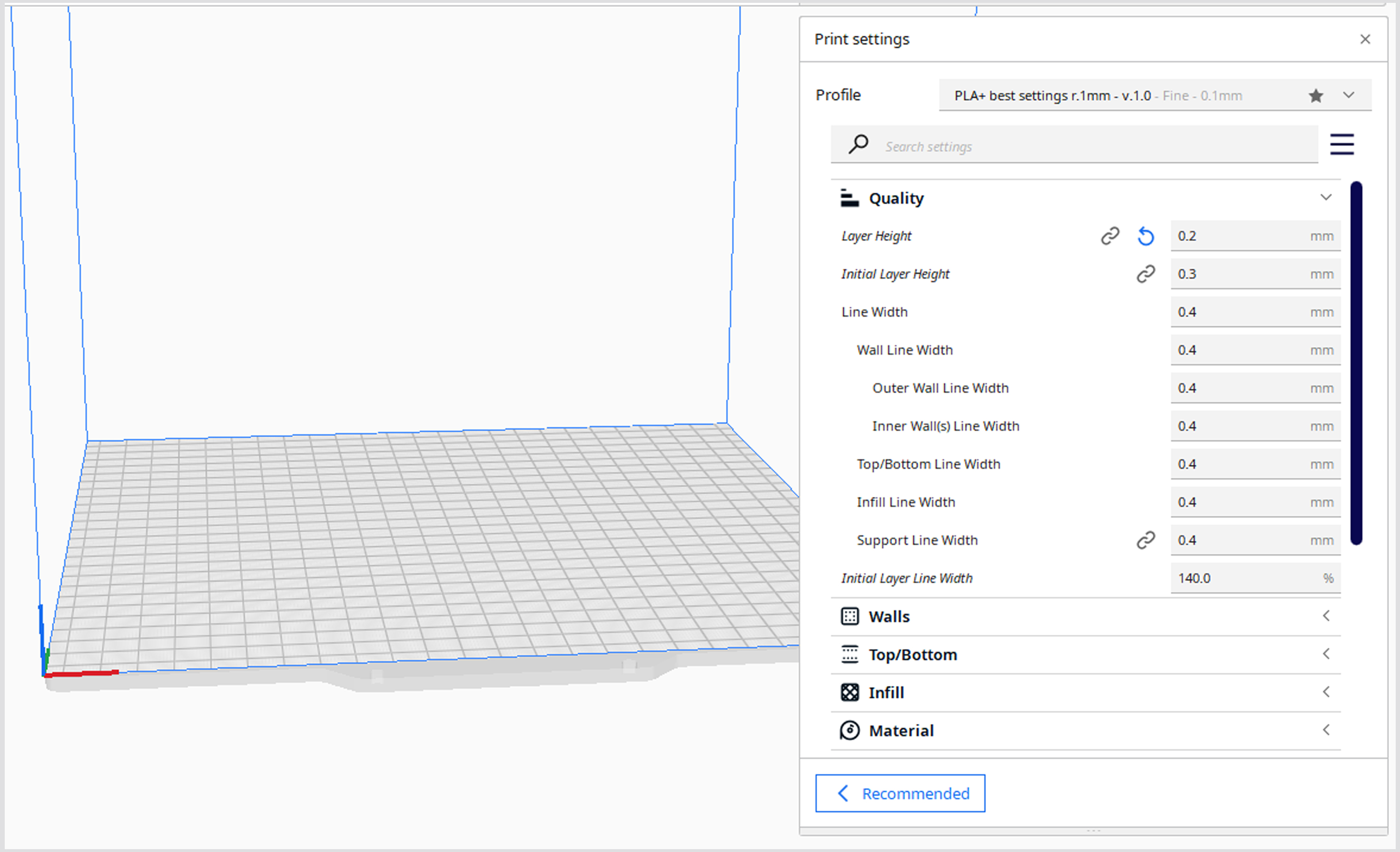

A modellezés és az esetleges szimulációk végeztével exportálnunk kell a modellt .stl kiterjesztésben, ugyanis a nyomtatáshoz elengedhetetlen a modell felszeletelése. Ehhez ma már több szeletelő szoftver közül is válogathatunk. Az egyik, talán legelterjedtebb az Ultimaker által forgalmazott, ingyenesen elérhető Cura.

A szeletelő szoftverben számos beállítási lehetőségünk van, ezek közül a legalapvetőbbek:

- Rétegvastagság: Ez a tulajdonság határozza meg a nyomtatott tárgy felületi minőségét. Minél nagyobb értéket állítunk be, annál durvább felületet kapunk. Fontos megjegyezni, hogy nyomtatótól függ a minimum és maximum érték, amely kinyomtatására az eszköz képes (ezek külön variálhatóak a nozzle (fúvóka) cseréjével, de erről egy későbbi blogposztban ejtünk majd szót).

- Falvastagság: Ez a tulajdonság határozza meg, hogy hány rétegnyi, azaz milyen vastag fallal rendelkezzen a munkadarab.

- Kitöltés: Ez a paraméter a tárgy tömörségéért felel. Százalékos értéket tudunk beállítani, 0%-nál teljesen üreges, 100%-nál teljesen tömör tárgyat kapunk.

- Alátámasztás: Bizonyos esetekben úgy jön ki a rétegezés, hogy egyes részeknek a levegőben kellene megállni nyomtatás során. Ilyen csodára még a 3D nyomtató sem képes, azonban orvosolni tudja a problémát azzal, hogy a kívánt felületek alá egy extra objektumot, úgynevezett alátámasztást (support) nyomtat, amely megtámasztja az egyébként levegőben lógó felületet. Ezt a támasztékot később viszonylag egyszerűen eltávolíthatjuk.

- Nyomtatási sebesség: Itt tudjuk megadni a nyomtatás során a nyomtató fej által végzett mozgások sebességét mm/s-ban.

- Nyomtatási és tárgyasztal hőmérséklet: Nagyon fontos meghatározni a nyomtató fej és nyomtató ágy hőmérsékletét, előbbi ugyanis befolyásolja a nyomtatás minőségét, utóbbi pedig a munkadarap munkaasztalhoz való tapadásában játszik szerepet (vannak nem fűthető ágyú nyomtatók is, ebben az esetben ott nincs opció ennek állítására).

- Tárgyasztal tapadás: Megadhatunk extra rétegben felületeket, amelyek elősegítik a tárgyasztalhoz való tapadást, és bizonyos esetekben a hőeloszlást is, ezzel csökkentve a deformáció esélyét.

Ezeken kívül még rengeteg apró beállítást elérhetünk, ha bekapcsoljuk a szeletelőben a haladó módot, viszont arra talán egy külön bejegyzést szentelünk a későbbiekben.

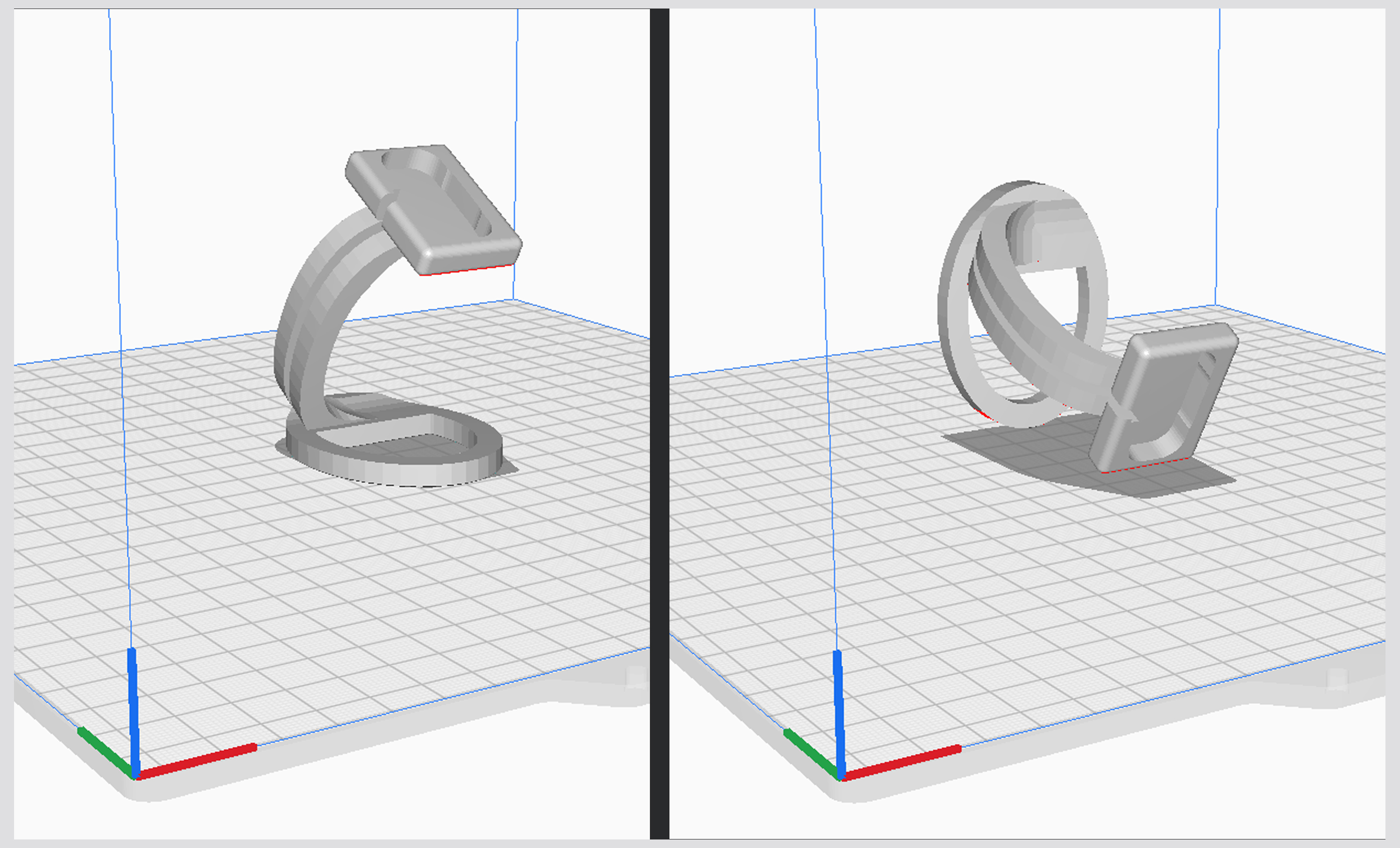

Fontos kitérnünk a nyomtatás orientációjára, vagyis, hogy a modell mely felületén feküdjön fel a tárgyasztalra - ezt elsősorban a munkadarab felhasználása határozza meg. A rétegek között, azaz a Z tengely mentén sokkal gyengébb kötés jön létre mint az X-Y tengelyek mentén, így ha a végtermékre ható terhelés pont abba az irányba hat, nagyon könnyen törik a munkadarab, szabályosan szétválnak a rétegek, nem jön létre köztük kémiai kötés, csak fizikai. Másodsorban az alátámasztások szükségessége határozza meg, mert egy-egy felület kialakításához több alátámasztásra lehet szükség, mint más orientációban.

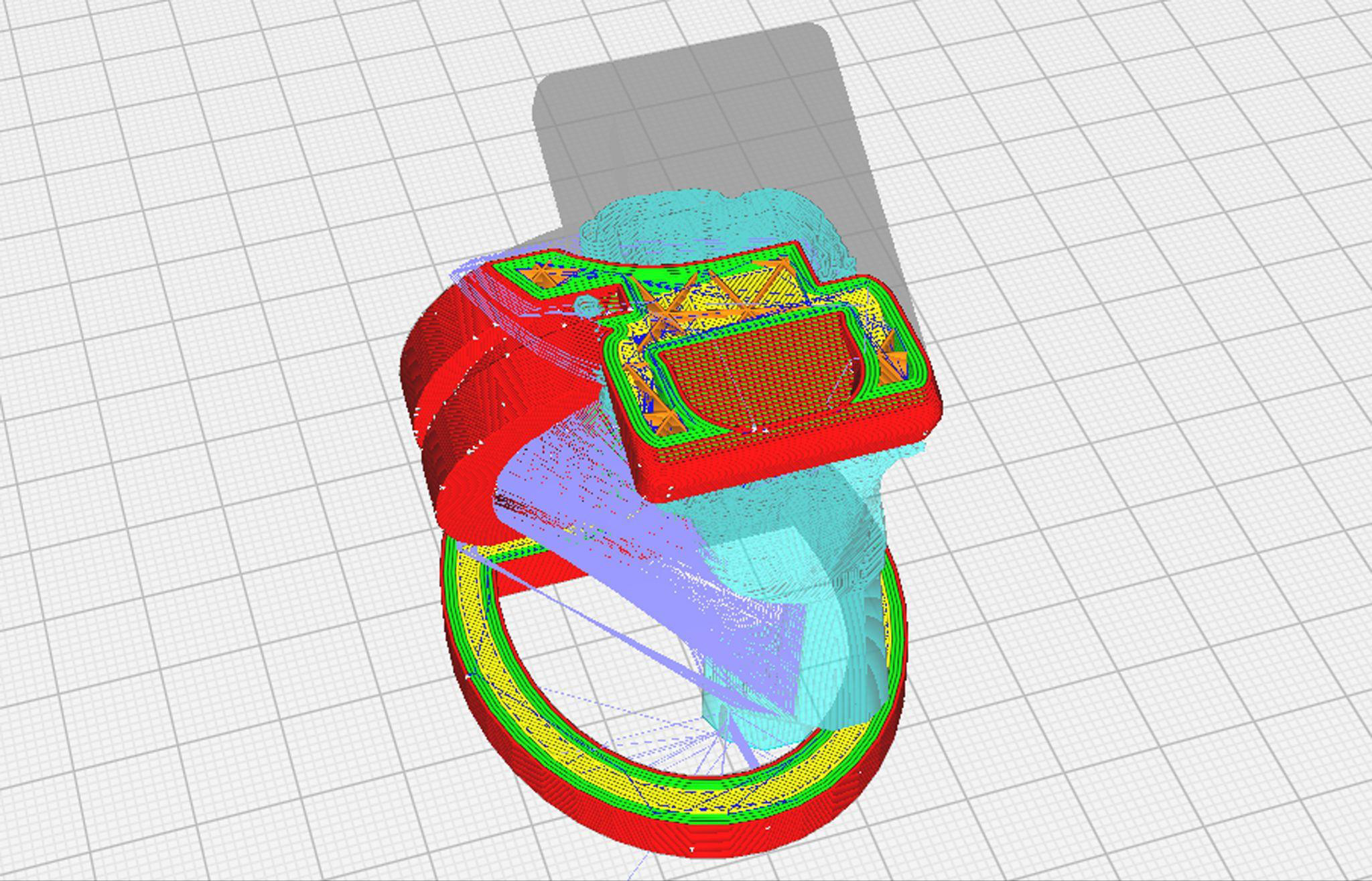

Ha eldöntöttük, hogy milyen minőségben, milyen telítéssel szeretnénk nyomtatni a modellünket, kivizsgáltuk, hogy van-e szükség alátámasztásra, beállítottuk a megfelelő hőmérsékleteket és nyomtatási sebességet, meghatároztuk a legoptimálisabb orientációt, nincs más dolgunk, mint rányomni a szeletelés gombra. Ekkor a szoftver némi számítás után elkészíti nekünk a modell felszeletelt változatát.

Itt lehetőségünk van akár rétegenként megnézni a felszeletelt objektumot, ellenőrizhetjük, hogy megfelelőek-e a beállítások, mindenhol ideális-e a falvastagság, elegendő-e a kitöltés mértéke stb., illetve kapunk egy megközelítő statisztikát arról, hogy mennyi időbe telik a nyomtatás, mennyi anyagot használunk fel, és bizonyos esetekben még akár a felhasznált anyag valuta értékét is megkaphatjuk. Ha ezen értékekkel nem vagyunk elégedettek, játszhatunk a beállításokkal, hogy minél ideálisabbak legyenek.

Ha a szeletelés eredménye minden téren megfelelőnek minősült, megnyomhatjuk az exportálás gombot. Ekkor a szoftver készít a megadott elérési útra (vagy egyenesen SD kártyára) egy .gcode kiterjesztésű fájlt. Ez a fájl tartalmaz egy kódtömböt, amelyet a nyomtatónk vezérlése értelmezni tud. Hasonló a CNC gépekhez generált programhoz: különböző paraméterek és koordináták alkotják, amelyek meghatározzák az egész nyomtatás folyamatát.

Ezen kódba bizonyos szeletelők keretein belül, vagy akár külön megnyitva valamilyen szövegszerkesztőben a fájlt, mi is belenyúlhatunk és megadhatunk extra folyamatokat, pl.: szüneteltetés, de ezt csak hozzáértőknek ajánlom, ugyanis ha valahol hibás kódot adunk meg, akár anyagi kárt is okozhatunk a gépben.

Nyomtatás

Ha megvan a .gcode fájlunk, azt fel kell másolnunk a használni kívánt adathordozóra (SD kártya, pendrive, nyomtatótól függ, mit támogat a gép), majd azt behelyezni a nyomtatóba. Ekkor a gép vezérlőjén, legyen az érintőképernyős vagy valamilyen mechanikai navigációval ellátott eszköz, el kell indítanunk a nyomtatást. Az eszköztől függ, hogy zajlik a fájl kiválasztás, nyomtatás indítás, mit látunk a kijelzőn stb., azonban a további folyamatok többnyire azonosak szoktak lenni.

Amint rányomtunk a nyomtatás indítása gombra, az eszköz beolvassa az adathordozón lévő .gcode fájlt és elkezdi feldolgozni azt. Ha van filament szenzor az eszközön, akkor ellenőrzi, hogy van-e befűzve filament. Ha nincs benne filament, megáll a folyamat, és értesíti a felhasználót, hogy nem érzékel filamentet a szenzor. Ha filament-ügyileg minden rendben van, elkezdi felfűteni a rendszert a szeletelőben megadott hőmérsékletekre: először a tárgyasztalt, majd amikor az asztal elérte a megadott hőfokot, akkor a nyomtatófejet is. Amikor minden eléri a kívánt hőfokot, home-ol a gép. Ez azt jelenti, hogy mindhárom tengelyen 0-ba küldi a fejet és az ágyat (eszköztől függ, hogy a fej és az ágy mely tengelyeken mozognak), vagyis hazaküldi az egységeket, innen a kifejezés. Home után a korábbi nyomtatásból a fejben maradt anyagot érdemes eltávolítani, ezért általában a tárgyasztal szélén szokott húzni egy csíkot a nyomtatófej. Amint az ürítés megtörtént és friss, tiszta anyag van a fúvókánkban, indulhat is a nyomtatás. Ekkor nincs más dolgunk, mint hátradőlni és várni, hogy történjen a csoda.

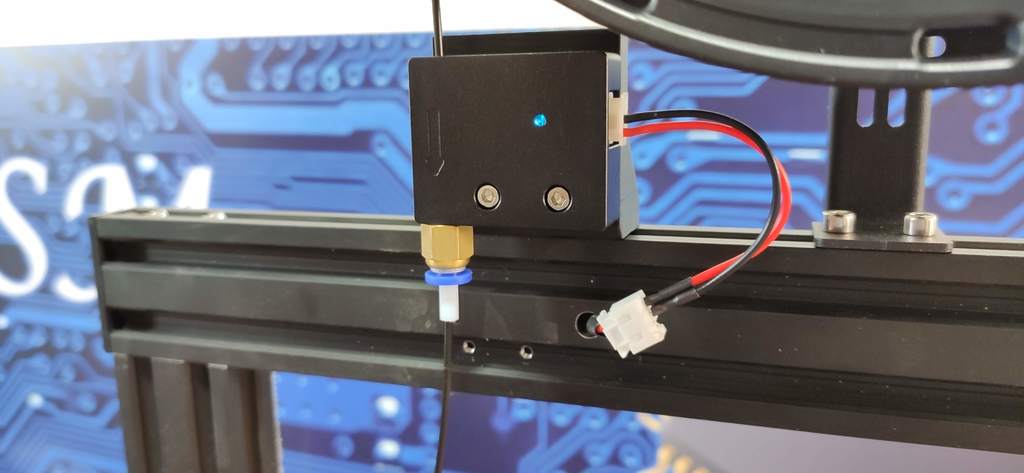

Filament szenzor

Filament szenzor

Tekercstől a végtermékig

Lehet, hogy nem is akkora csoda ez, mint amilyennek elsőre tűnik? Nézzük meg, mi is történik pontosan nyomtatás során!

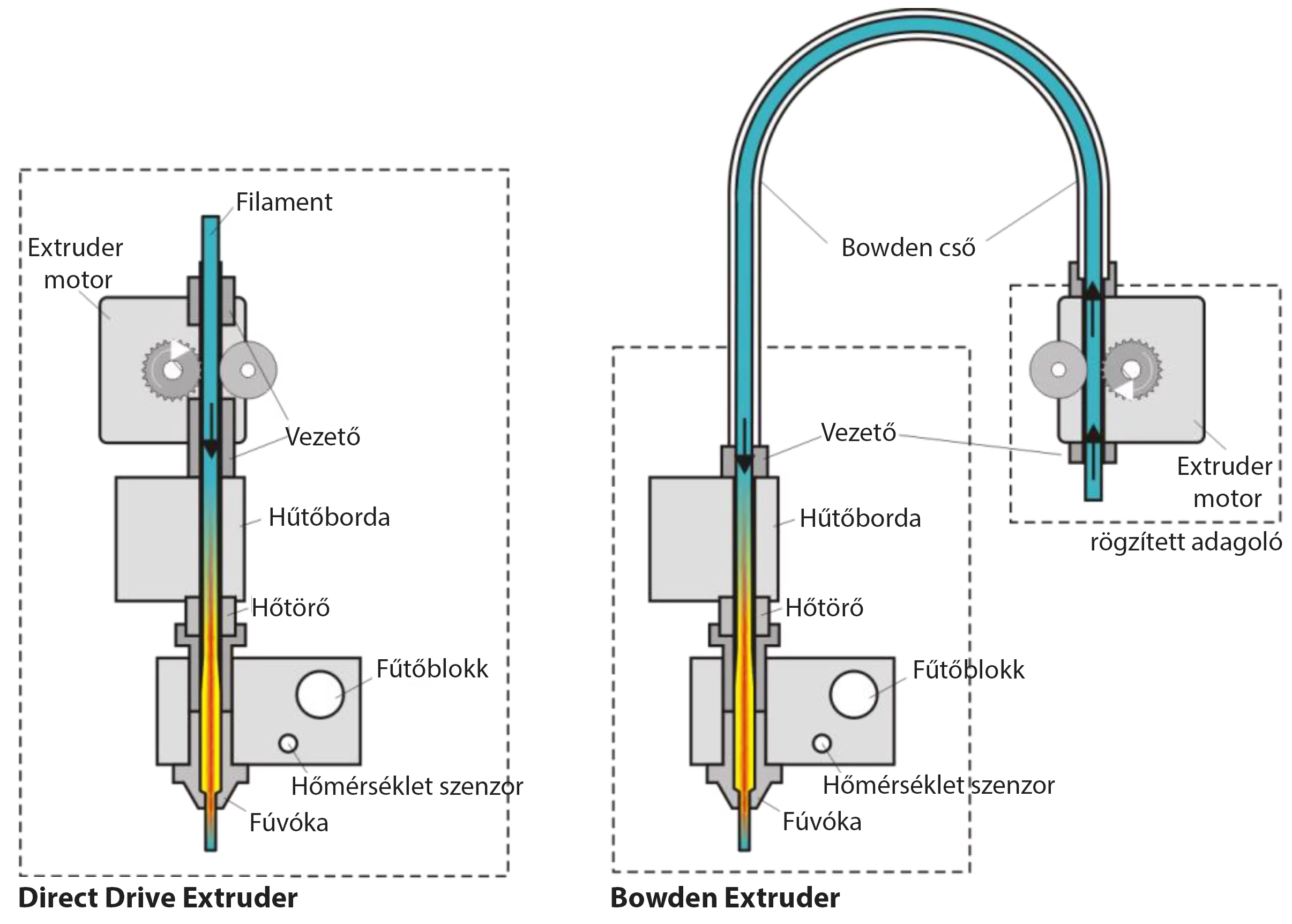

A filament általában tekercsekben kapható. Egy dobra van felfűzve sok-sok méter szál műanyag, ezt a szálat fűzzük be a gépbe. Egészen pontosan, ha van filament szenzor az eszközön, akkor azon keresztül, ha nincs, akkor pedig az extruder-be, vagyis a filament adagolóba. Kétféle extruder-t különböztetünk meg:

- Direct Drive Extruder: Ebben az esetben az extruder motor a nyomtatófejen helyezkedik el, így egyből a fejbe kötjük a filamentet.

- Bowden Extruder: Ebben az esetben pedig az extruder motor külön helyezkedik el a nyomtatófejtől, majd egy műanyag csővel (bowden) kapcsolódik a fejhez.

Innentől kezdve átveszi az extruder a vezetést, és egy léptetőmotor hajtotta fogaskerékpár segítségével adagolja a filamentet a hotend-be. Ez az a része az eszköznek, ahol az egész varázslat zajlik. Négy főbb része van:

- Heatsink (hűtőborda): Ez akadályozza meg, hogy a bemenő filament elvezesse a hőt, és azelőtt meglágyuljon, hogy eléri egyáltalán magát a bordát. Ezt a bordát egy kis ventilátor hűti.

- Heatbreak (hőtörő): Egy kis cső, aminek egy része a hűtőbordában, egy része pedig a fűtőblokkban fut, így képezve összeköttetést a két elem között, és így hozva létre egy hőterjedési féket a blokktól a bordáig.

- Heat Block (fűtőblokk): Ez egy alumínium tömb, amiben a fúvóka, egy fűtőtest és egyben egy hőérzékelő helyezkedik el. Itt történik a filament megolvasztása és az érzékelőnek köszönhetően a hőmérséklet szinten tartása.

- Nozzle (fúvóka): Lényegében egy apró cső, aminek az egyik vége szűkített, így nyomás hatására kipréseljük rajta a filamentet. Felső szára menettel csatlakozik a fűtőblokkba, ezért az alsó szára hatlapos, hogy csere esetén ki tudjuk csavarni.

A folyamat a következő: az extruder adagolja a filamentet a hűtőbordán és a hőtörőn keresztül a fűtőblokkba, ahol szabályozott hőmérséklet hatására megolvad a filament, az adagolásból keletkezett nyomás hatására a szűkített fúvókán kipréselődik az olvadt anyag, összpontosítva egy egészen kis felületre, így könnyen vezérelhető, hogy hol legyen filament és hol ne.

Ezt a kipréselt, olvadt anyagot hűteni kell, ugyanis ha hagyjuk, hogy magától hűljön, akkor viszonylag sokáig lágy marad, ezáltal deformáció jön létre, és nem tudjuk a rétegeket megfelelően egymáshoz kötni. Ennek orvoslására található a nyomtatófejen egy (vagy több) ventilátor, ami egy csatornán keresztül közvetlenül a fúvóka hegye alá összpontosítja a hideg levegőt, ennek köszönhetően ahogy az olvadt anyag elhagyja a fúvókát, egyből meg is szilárdul. A megszilárdult anyag még kellően meleg ahhoz, hogy megtapadjon a tárgyasztalon, de már nem elég meleg ahhoz, hogy lágy legyen, szétfolyjon.

Innentől kezdve mehet a különböző formák kirajzolása a munkaasztalon, majd jöhet a következő réteg. Ekkor elmozdul Z tengely mentén egy rétegvastagságnyit a nyomtatófej vagy a nyomtató ágy (géptől függő), és nyomtatja a következő réteget. Itt fontos, hogy amikor egy előző rétegre nyomtat egy újat a gép, akkor kellően megmelegíti a heatblockból áradó hő az alsóbb réteget is ahhoz, hogy meglágyuljon éppen csak annyira, hogy az új réteg, amit éppen ráhúz az előzőre, összeolvadjon vele. Így jön létre a fizikai kötés két réteg között.

Az egyedibbnél egyedibb alakzatokat annak köszönhetjük, hogy a nyomtató 3 tengely mentén dolgozik: X, Y és Z. Az X és Y tengelyek határozzák meg a vízszintes síkot, még a Z tengely a függőleges irányt. Először kirajzolja a vízszintes síkon az olvadt műanyagból a kívánt alakzatokat, majd emelkedik egy rétegnyit Z tengelyen, és rajzolja újra a vízszintes síkon az alakzatokat, így építve fel rétegről rétegre a végső, 3D-s testet.

Megtörtént a csoda!

Amint elkészült az utolsó réteg is, a nyomtatófej X és Y tengelyen 0-ba áll, majd jelzi a kijelzőn, hogy végzett a nyomtatással és elkezdi lehűteni a rendszert. Ha fűthető tárgyasztalról beszélünk, érdemes megvárni, hogy az kihűljön, ugyanis ha melegen akarjuk eltávolítani a munkadarabot, az nehéz is, rendeltetésszerűen tapad az asztalhoz, illetve ha sikerül is eltávolítani, nagy eséllyel deformáció lép fel a még meleg végtermékben (az asztal hőmérsékletétől függ a lehetséges deformáció mértéke). Amint kihűlt az asztal, viszonylag könnyen, sokszor magától lepattan a munkadarab.

Az asztalról való eltávolítás után, ha használtunk alátámasztást, azok eltávolítása következik. Ez olykor egyszerűen kézzel kivitelezhető, olykor egy csípő szerszám segítségére van szükség.

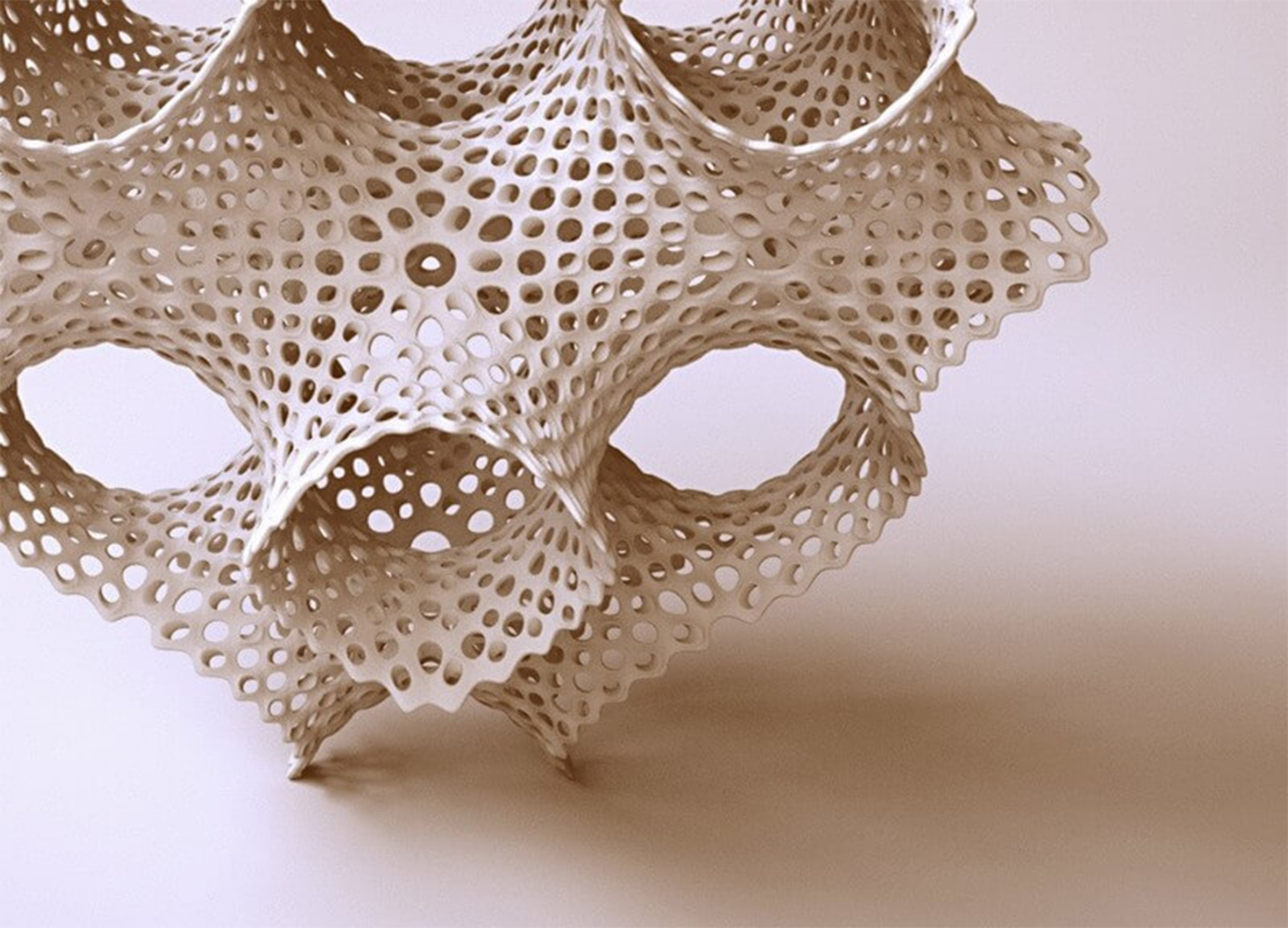

Az alátámasztások eltávolítása után, ha szükséges, alkalmazhatunk utómunkálatokat, pl.: csiszolás, festés, majd nincs más dolgunk, mint gyönyörködni a mérnöki zsenialitás alkotta eszköz által készített műalkotáson.

Ha érdekel, hogy mik azok a pontok, amiket érdemes figyelembe venni szálhúzásos nyomtatás esetén, mik azok a trükkök, amik megkönnyíthetik munkánkat, kövesd blogunkat, ugyanis hamarosan szó lesz ezekről is ;)

A cikket írta és szerkesztette: Cs. Krisztián